发表时间:2012-04-09 来源:职业卫生网 浏览次数: 评论: 顶: 踩:

无缝管材轧制

一、工艺简介

无缝管材生产分为加热、穿孔、热轧、定径、冷却、精整、检验等几个部分。生产工艺流程如图

钢坯→ 加热→ 穿孔→ 热轧→ 定径→ 冷却→ 矫直→

精整→ 检验→ 入库

1管坯上架加热

将管坯送往切断机切断,称重合格的管坯运往加热炉,输送过程中,管坯旋转前进清除表面氧化铁皮,经输送辊道送入加热炉。

2穿孔热轧成型

加热到规定温度的管坯出炉后经穿孔机穿孔。穿孔后的毛管送到铁皮吹刷站,向毛管内部喷吹氮气和硼砂。然后送往芯棒预穿线或连轧管机前台,芯棒穿入毛管,芯棒限动系统将芯棒送至预定位置时,夹送辊启动,毛管和芯棒一起进入连轧管机轧制。毛管在进入连轧管机前用高压水对毛管表面进行除鳞。从连轧机轧出的荒管直接进入三机架脱管机上脱管。轧制后芯棒返回前台,由横移装置在下一支芯棒上料的同时将返回的芯棒送到返回辊道,经冷却、润滑后循环使用。

3定径冷却

脱管后的荒管,采用三种不同的工艺路线。

① 以轧制状态交货的厚壁钢管,由于轧后荒管的温度较高,不需要进行再加热。脱管后经过横移台架后直接通过再加热炉出炉辊道,经高压水除鳞后送往定径机轧制到成品钢管要求的尺寸,再送往冷床上进行冷却。

② 以轧制状态交货的轧后温度较低的薄壁钢管,需要在再加热炉内进行再加热。脱管后用热锯切去需要切除的薄壁钢管“鱼尾”,送往步进式再加热炉加热后出炉,经高压水除鳞后送往定径机轧制到成品钢管要求的尺寸,再送往冷床上进行冷却。

③ 对于需在线常化的钢管进行再加热,再加热前荒管需要冷却,然后送入再加热炉加热,保温后出炉,经高压水除鳞后送往定径机轧制到成品钢管要求的尺寸,再送往冷床上进行冷却。

4精整检验

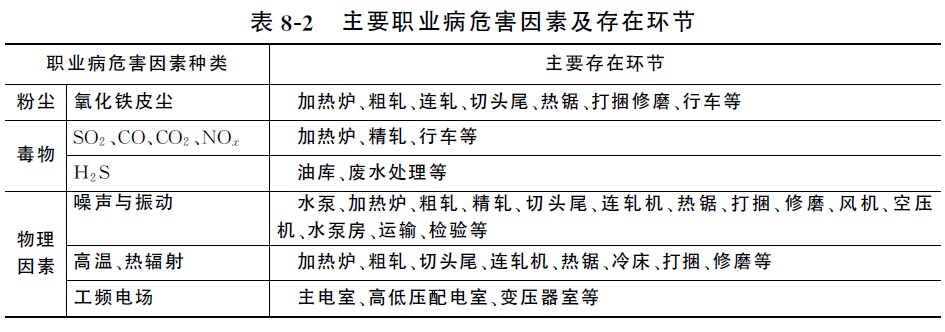

钢管经冷却后送往切断机切头和切定尺。然后送往矫直机进行矫直、吸灰、无损探伤、人工检查、表面防锈处理等工序。随后经喷印标记后进行收集,存入成品仓库。对一些专用管根据不同的要求分别采取不同的工序,最后收集入库。若采用超声波测厚和无损探伤先进设备,不存在电离辐射危害。若采用传统的放射性无损探伤技术,则存在电离辐射危害。各主要工序可能存在的职业病危害因素汇总如表83。

二、职业病危害因素综合识别

(一)化学性危害因素

生产过程中可能存在的生产性毒物主要是煤气及其燃烧废气、油漆中的有机溶剂蒸气、硼砂及硫化氢气体等。

1NOx、CO、SO2、H2S、CO2

加热炉采用煤气作燃料,煤气的主要成分是CO和CO2,并含有一定量的NOx、SO2、H2S等,煤气泄漏可导致车间空气污染。煤气在高温燃烧过程中产生大量的CO2和少量的SO2、NOx等,均可对车间环境带来污染。在污水底泥清理过程中,因通风不良可导致硫化氢气体的聚集。

2油漆中的有毒气体

成品钢管需表面防锈处理、喷印着色环和商标。在刷漆、油漆喷印、喷涂和烘干过程中,尤其是手工喷印时,油漆中的有害成分会以蒸气形态逸散于车间空气中,如果通风排毒装置达不到效果,就会对其作业岗位带来职业病危害。毒物的种类依使用的油漆(溶剂)而异,主要是丙酮、丁醇、乙酸乙酯、溶剂汽油、苯系物等。如果要进行表面热镀锌处理,则可能存在锌烟和氧化锌尘等。

3硼砂

毛管喷吹氮气及硼砂时会有部分硼砂以粉尘形态吹至车间空气中。

(二)噪声

生产过程中多处使用大功率电机和重型机械加工设备,将产生高强度噪声。如加热炉的引风机和助燃风机、穿孔机组、高压水除鳞设备、连轧管机组、脱管机、定径机、矫直机、空压机等。噪声是该工艺重要的职业病危害因素之一,应予以高度重视。

(三)粉尘

粉尘主要来源是钢管热轧形成的氧化铁皮粉尘、抛丸除锈形成的氧化铁皮尘,缺陷钢管需要手砂轮修磨,可产生砂轮磨尘。砂轮磨尘中的主要成分为铁及其氧化物、人工磨料碳化硅或氧化铝和少量游离二氧化硅等。

(四)高温与热辐射

生产工艺过程中存在的生产性热源有管坯加热炉、暴露于车间的在线高温钢坯(钢管)等。上述加热炉和加热的钢管等均能放出热辐射。调查资料显示,车间内最高温度可达42℃,热辐射在29~160J/(cm2·分钟)。

(五)劳动过程和生产环境中职业病危害因素

生产线实行连续工作制,工人需轮换倒班,频繁间断性夜班作业可能导致部分作业工人生活节奏的紊乱和对工作的不适应;操作室座凳与工作台高差如果达不到工效学要求,可能导致部分工人长期处于强迫工作体位;电脑与仪表监视作业可能导致精神和视力的紧张状况。

三、主要防护措施及效果识别

为排除涂装时产生的漆雾和有害气体,应设置抽风净化系统。劳动者应配戴相应的个人防护用品,如防毒口罩等。为降低在线钢管下线跌落噪声,应降低下线高度,并设置一些缓冲设施,达到降低跌落碰撞能量、减低噪声强度的作用。