某建筑设备公司是全球知名的建筑设备制造商,业务遍及150 多个国家。为适应市场需求,公司新上小型挖掘机、压路机、摊铺机、挖掘机下架生产项目。笔者受该建筑工程机械公司委托,于2011 年3 月对该建设项目进行职业病危害控制效果评价。

1 内容与方法

1. 1 评价依据依据《中华人民共和国职业病防治法》( 简称《职业病防治法》) 《建设项目职业病危害评价规范》《高毒物品目录》《建设项目职业病危害控制效果评价技术导则》( GBZ /T 197 -2007) 、《工业企业设计卫生标准》( GBZ 1 -2010) 、《工作场所有害因素职业接触限值》( GBZ2 - 2007) 等法律法规和规范标准〔1 - 4〕。

1. 2 评价范围及内容该建筑设备工程机械生产项目的生产过程及相应配套生产辅助设施,在试生产期间产生的职业病危害因素及其危害程度进行现场检测、实验室分析,对职业病危害防护设施、防护效果以及职业卫生管理措施等进行分析与评价。评价范围包括装配车间、喷漆及其辅助设施( 小挖装配区、小挖下架区、压路机装配区、摊铺车装配区、电焊区、喷漆车间、辅助等7 个评价单元) 。

1. 3 评价方法根据本项目职业病危害的特点,采用职业卫生现场调查、卫生检测、健康检查等方法收集数据和资料,并结合职业病防护设施、个人职业病防护水平和定量分级结果,对项目运行期间作业人员的职业病危害因素接触水平进行评价。

2 结果

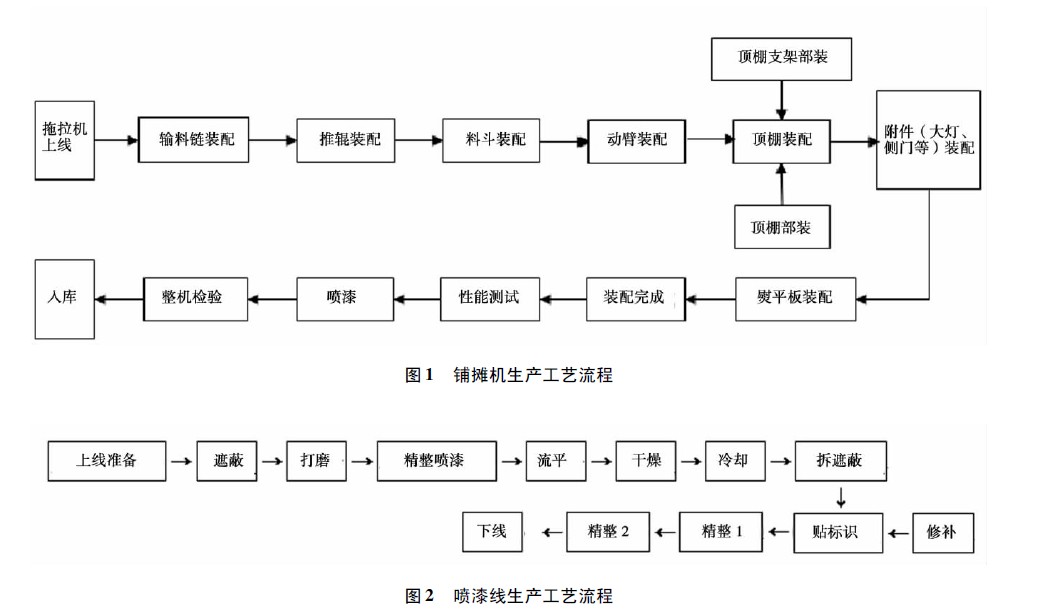

2. 1 生产工艺及流程本项目主要材料为外购的零部件( 成品件) 、发动机、配套仪器、仪表、各种胶、剂、油等,主要生产设备包括机械加工、公用动力和喷漆等。本项目生产过程基本能实现机械化操作,一线生产人员实行白班一班制,每班工作8 h,每周工作5 d,年平均开工245 d。工艺流程为: 将外购件从库存区搬运到各生产区域→按照生产流程进行主线装配→下线→自我检查→机修→测试→喷漆→经检验合格入库。其中装配过程需试用各种胶、剂、油等辅料。下线前需加注液压油、发动机机油、防冻液、柴油、黄油等。铺摊机及喷漆工艺流程见图1、图2。喷漆车间使用的涂料为: 黄色底漆和涂层黄漆、灰色漆几种。喷漆线主要是对产品( 零部件) 在运输和装配过程中出现的漆面损伤进行修补。

2. 2 职业病危害因素识别根据国家有关职业卫生标准、规范、各有害因素的危害程度以及本项目的生产特点和现场职业卫生学调查的综合情况分析,确定正常生产条件下,该项目产生主要职业病危害因素是苯、甲苯、二甲苯、苯乙烯、氮氧化物、二氧化硫、锰、电焊烟尘、噪声等。

2. 3 职业病危害因素检测

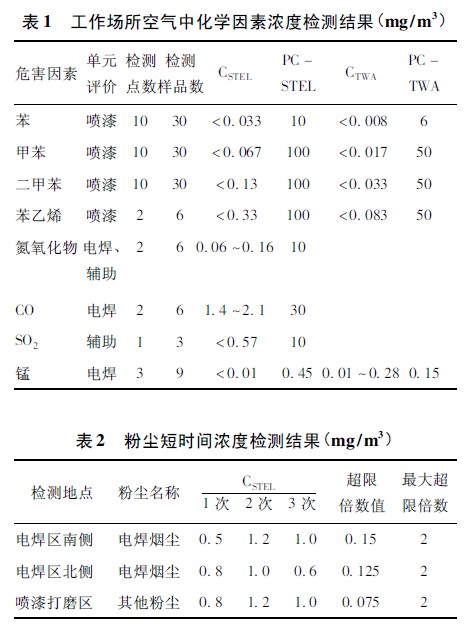

2. 3. 1 化学毒物依据GBZ 159 - 2004《工作场所空气中有害物质监测的采样规范》〔5〕,2011 年1 月24 - 26 日在满负荷生产状况下对可能产生职业危害的各操作岗位进行了现场检测,连续采样监测3 d每日上、下午各1 次。每个点定点检测3 次; 个体检测每人3 次,以检测结果最高值进行评价。该项目存在的毒物主要分布在喷漆、辅助单元的喷漆、补漆、打磨、电焊等工种。检测结果表明除电焊工种锰的1 个CTWA超过国家标准限值以外,其他119 个有毒化学物质样品的浓度均符合职业接触限值的要求。因粘胶剂和清洗剂中大部分化学物质没有职业接触限值,有职业接触限值的液化石油气、过氧化氢、二氧化钛、丙酮等化学物质由于含量较少、用量较小因此未进行检测。见表1。

对喷漆单元的甲苯、乙苯、甲基异丁基甲酮、乙酸丁酯检测,结果显示的甲苯、乙苯时间加权浓度,分别为2. 933、3. 667 mg /m3,喷漆房乙酸丁酯的短时间浓度为32. 970 mg /m3,均未超过国家职业接触限值,甲基异丁基甲酮和其他点次均低于检出线〔3〕。分析原因为: ①所评价企业为国际知名建筑设备公司,具有先进的通风除尘除毒设施,防毒设施到位; ②所购买使用的油漆、粘胶剂和清洗剂质量可靠; ③喷漆车间的喷漆线主要是对产品( 零部件) 在运输和装配过程中出现的漆面损伤进行修补,工作时间短,机械化程度高。电焊工种锰超标的原因考虑与电焊单元没有设置通风排毒( 除尘) 设施有关。

2. 3. 2 粉尘按照GBZ 192. 1 - 2007《工作场所空气中粉尘测定第1 部分: 总粉尘浓度》方法,在焊接及打磨过程中产生烟尘的3 个作业点进行定点检测,每个点检测3 次; 个体检测1 个工种2 人次,每个人次检测3 次,以检测结果最高值进行评价。结果见表2。电焊工检测电焊烟尘,检测结果分别为2. 7、

1. 7、1. 2 mg /m3 ; 喷漆打磨工检测其他粉尘,检测结果分别为1. 3、1. 4、2. 3 mg /m3,均未超过国家标准( 电焊烟尘PC - TWA 为4 mg /m3,其他粉尘PC -TWA 为8 mg /m3 ) 。

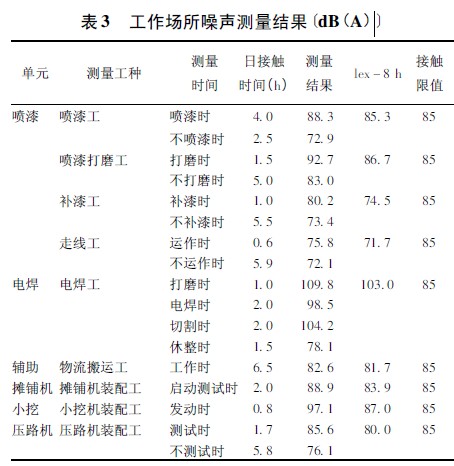

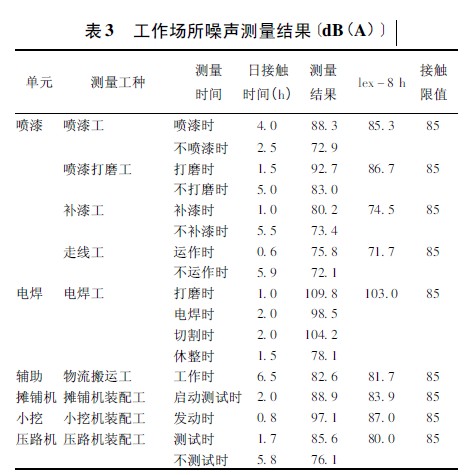

2. 3. 3 噪声噪声测定按《作业场所物理因素测量第八部分: 噪声》进行,共测量了9 个工种,其结果显示喷漆工、喷漆打磨工、小挖装配工、电焊工4个工种噪声强度超过职业接触限值,合格率为55. 6%; 噪声车间内的办公室,测量8 个点,全部符合《工业企业设计卫生标准》的要求。电焊工岗位噪声超标是由切割、电焊、砂轮打磨造成的高强度噪声,喷漆工、喷漆打磨工噪声超标主要是喷漆房防护设施动力噪声强度大,影响到工种噪声的等效声级;小挖机装配工超标是因为发动机发动时产生的高噪声强度引起的。见表3。

2. 3. 4 照度本项目主要以自然采光与人工照明相结合的方式,依据《建筑采光设计标准》( GB /T50033 - 2001) 的规定,判定本项目采光等级为Ⅲ类。共检测21 个点,采光度全部合格。项目工作地点的采光符合《工业企业设计卫生标准》( GBZ 1 - 2010)和《建筑采光设计标准》的规定。

2. 4 职业病危害控制效果评价

2. 4. 1 总体布局厂区总平面布置与该工业区统一规划,做到了功能分区明确,生产区与生活区布局合理,道路设计合理、便捷通畅,装配车间成东西向,其纵轴与当地夏季主导风向( 北北东风) 夹角>45 度,有利于厂房内自然通风和防暑降温。产生噪声及毒物危害的装配车间和喷漆车间分开设置,不易产生交叉污染,基本符合《工业企业设计卫生标准》的有关要求。但喷漆房没有布置在全年最小风频被保护对象的上风侧,电焊区设置在厂房的中间位置,电焊产生的有害物质影响到其他岗位。

2. 4. 2 生产工艺及设备布局本项目为新建项目,具备先进、高效、节能、环保的生产设备,自动化、机械化、密闭化程度高。生产装置、辅助用室、仓储分区合理布置。

2. 4. 3 职业病危害控制措施

2. 4. 3. 1 防毒本工程采取了车间全面通风和主要有毒作业工序采取密闭机械通风排毒净化设施,基本符合工业企业卫生设计标准的要求。焊接作业产生的电焊烟气和喷漆作业产生的苯系化合物是本项目主要职业病危害控制点。主要采取了以下机械通风、除尘、排毒措施: ( 1) 厂房采取全面自然通风,设置天窗,增强车间的通风换气。( 2) 在具有机械通风排毒净化系统的喷烘室内进行喷漆烘干作业。①烘干室室体采用钢结构复合彩板,复合彩板采用50 mm 厚耐高温岩棉; 循环风部分: 配置1 台耐温离心式风机送风4 × 104 m3 /h; 加热系统: 配置1 台天然气燃烧器、1 台热交换器,采用间接加热的工作形式; ②喷漆打磨室过滤系统: 空气经过两级滤尘后从室体顶部送入,前一道过滤为初效过滤,初效过滤层选用国产优质无纺棉,精密级亚高效过滤层选用荷兰产CC - 600G 精密级过滤棉,该过滤层具有多层结构; 送排风系统: 配置2 套送风系统每套配置2 台送风机进行送风,送风量为6 × 104 m3 /h; 配置2 套排风系统,每套设置1 台风机( 离心机) ,排风量为5. 4 × 103 m3 /h; ③喷漆室过滤系统: 空气经过三级过滤除尘后从室体顶部送入,前两道过滤为初效过滤( 选材同喷漆打磨室) ,送排风系统: 采用空调送风机独立送风,设2 套排风系统,每套设1 台离心式防爆风机,漆雾处理选用进口玻璃纤维漆雾过滤。

2. 4. 3. 2 防尘本工程对主要产生粉尘的喷漆打磨工段采用初效袋式过滤棉集中吸附灰尘,车间全面自然通风,有效地控制了电焊烟尘。

2. 4. 3. 3 防噪音采用低噪声设备及隔声减振降噪、减少劳动者接触时间等措施,降低工人接触的噪声强度。

2. 4. 3. 4 防暑降温车间实施全面自然通风,办公室均设空调,工人作业岗位配备风扇; 夏季供应各种清凉饮料、高温茶、清凉油、藿香正气液等进行防暑降温。

2. 4. 3. 5 应急和救援设施该企业设有必要的洗眼器等卫生防护设施,其服务半径< 15 m。并根据作业特点和防护要求,配置事故柜和个人防护用品。

2. 4. 4 个人防护用品本项目为生产作业人员配备了必要的防尘、防毒和防噪声用品,个人职业病防护用品配备情况符合《职业病防治法》和《个体防护用品选用规范》要求,但没有为喷漆工发放防噪声耳塞、补漆工没有防毒口罩。

2. 4. 5 辅助用室本项目设有工作场所办公室、更衣室和厕所、淋浴室、食堂、临时休息区、休息区等辅助用室。其配置基本符合《工业企业设计卫生标准》的要求。

2. 4. 6 职业健康监护管理公司制定了《职业健康监护制度》,委托有职业健康检查资质的医疗体检机构, 2009 年12 月- 2010 年12 月进行了全员职业健康检查。未检出职业病和疑似职业病患者。自装配线开工运行以来,没有发生急性职业中毒事件。

2. 4. 7 职业卫生管理该公司设有质量安全环境部,兼管职业卫生管理,制定了各种应急预案及职业病危害因素定期检测制度,制定了《员工安全培训及考核制度》,实行三级教育制度。在产生职业病危害的主要工段设置了警示牌,在相关岗位设置洗眼器等应急设施。定期组织接毒接害的作业人员进行上岗前及在岗期间职业健康检查,职业病防治计划、实施方案及执行情况基本符合《职业病防治法》的有关规定要求。各项制度基本得到实施。

3 讨论

3. 1 评价通过对该公司职业卫生现场调查、工作场所职业病危害因素检测及职业健康监护结果分析,该项目总体布局、生产工艺和设备布局、建筑卫生学、职业病防护设施、个人防护用品、卫生管理等方面基本符合卫生学要求。职业病危害防护设施与主体工程同时设计、同时施工、同时投入生产和使用,设施运行正常,基本能满足职业卫生要求。本项目产生的职业病危害因素主要有粉尘、苯、甲苯、二甲苯、锰、二氧化硫、氮氧化物、噪声等。除电焊工种1 个点的锰CTWA超过职业接触限值外,其余工作场所的化学毒物及粉尘样品检测浓度均符合国家职业病危害接触限制要求,说明防毒防尘措施可行有效。本项目对产噪设备采取了减振降噪措施、减少劳动者接触时间等措施,对控制噪声危害起到了一定的作用。但噪声测量合格率仅为55. 6%,说明需要针对产生噪声的不同原因采取噪声控制综合措施,降低噪声强度,确保噪声强度符合职业接触限值的要求。布局方面喷漆房、电焊区设置不符合有关要求〔1〕。而建筑物一旦建成则很难再改变,提示要在建设项目设计之初就参与其预评价,在设计阶段把可能的职业危害消灭在萌芽状态,防止因布局不合理造成的化学毒物、粉尘及噪声等职业病危害因素的交叉污染和传播。

3. 2 建议( 1) 进一步加大职业卫生管理力度,加强职业卫生知识培训,增强个体防护意识; 在所有产生噪声危害的地点明显处设置噪声警示标识和中文警示说明,在喷漆车间应设置红色警示线; 职业健康查体时应与查体机构具体说明各工作岗位所存在的职业危害,防止应查项目漏查。( 2) 焊接岗位增设移动式通风排毒( 除尘) 设施; 加强喷漆房排毒设施的维护管理,保证设备正常运行及净化效率,防止尘、毒经排放口造成空气的污染; 将电焊单元进行改造,将其独立隔断或是搬离装配车间。加强打磨、切割、电焊及发动机装配等噪音超标岗位的生产工艺改造; 噪声强度较高的电焊、喷漆打磨、装配等单元应安装消音器设备、增设作业人员隔离休息室,尽量减少作业人员直接接触噪声的时间; 建议有关科研机构改良耳塞的工艺及材料,考虑把耳机和耳塞有机结合使工人佩戴舒适而不影响语言交流。( 3) 个体防护措施: 加强对作业人员个体防护用品使用的监督和检查,保证作业人员进入作业现场时,针对不同危害因素正确使用和佩戴安全、有效的防护用具。

噪声强度大的工作岗位佩戴高阻性的护耳用品,为喷漆工和补漆工配发防噪声耳塞和防毒面罩。个人防护用品要做到随时更换,定期检测其性能和效果,佩戴过滤式防毒口罩或面具时应及时更换滤料,保证工人职业病防护用品的完好有效。