我国北方为粮食主产区,投资建设粮食现代物流项目能够保存货源、满足散粮运输数量及效率。为贯彻落实国家有关职业卫生的法律、法规、规章和标准,从源头控制或消除职业病危害,某公司委托我们对其粮食现代物流项目进行职业病危害控制效果评价。

1 评价内容与方法

1.1 评价内容

主要包括总体布局、生产工艺及设备布局、建筑物卫生学要求、职业病危害因素及对劳动者健康的影响、职业病危害防护设施及效果、个人使用的职业病防护用品、应急救援措施、辅助卫生用室、职业卫生管理、职业健康检查等。

1.2 评价依据、方法

1.2.1 评价依据

主要评价依据为项目的批准文件、初步设计等技术文件,《中华人民共和国职业病防治法》等相关的法律法规,《工业企业设计卫生标准》(GBZ 1-2002)、《工作场所有害因素职业接触限值第1 部分:化学有害因素》(GBZ/T 2.1-2007)、《工作场所有害因素职业接触限值第2 部分:物理因素》(GBZ/T 2.2-2007)、《建设项目职业病危害评价规范》(卫法监发[2002]63 号)等标准和规范。

1.2.2 方法

本评价采用职业卫生现场调查、职业卫生检测、职业健康检查、定量分级等方法进行综合评价。

2 结果

2.1 主要生产工艺

2.1.1 粮食接收工艺

火车、汽车司机在卸粮坑上将粮食卸入坑中,理货员与现场员负责现场粮食的接收及输送,输送设备将粮食送入1 号转接塔再送入工作塔,检验员经自动取样后进行检验,粮食计量后再进入立筒仓,巡检员进行巡检,使粮食顺利入仓,维修员对运行不正常的设备进行检修。

2.1.2 粮食发放工艺

立筒仓内散粮由仓下输送设备送至计量塔,经取样检验、计量后,经2 号转接塔送至码头,装船机司机将粮食装船发放,巡检员在现场巡检,保证粮食正常发放。

2.1.3 粮食储存工艺

筒仓配有自动装置测量粮食含水量、清理杂质、定时通风和药物防治等,粮食熏蒸过程外委。

2.2 职业病危害因素识别与分析

通过现场调查和生产工艺分析,装船机司机在粮食装船过程中接触谷物粉尘、噪声;巡检员、维修员在筒仓中粮食输送及储存过程中接触谷物粉尘、噪声,粮食进行熏蒸后,筒仓密闭不好,其外环境中可能接触到磷化氢。现场员在卸粮过程中接触到谷物粉尘、噪声;理货员、两用车司机能接触到谷物粉尘。

2.3 职业病危害因素检测结果与分析

2.3.1 现场检测情况

现场检测严格按照《建设项目职业病危害评价规范》(卫法监发[2002]63 号)和《工作场所空气中有害物质监测的采样规范》(GBZ 159-2004)要求进行。检测时,项目处于试运行阶段正常生产状态下,生产量基本达到设计负荷。采样点的选择包括空气中有害物质浓度最高、劳动者接触时间最长的工作地点,个体采样包括接触有毒有害物质浓度最高和接触时间最长的劳动者。

2.3.2 检测依据

粉尘检测依据《工作场所空气中粉尘测定第1 部分总粉尘浓度》(GBZ/T 192.1-2007);游离二氧化硅检测依据《工作场所空气中粉尘测定第4 部分:游离二氧化硅含量》(GBZ/T 192.4-2007);磷化氢检测依据《工作场所空气中有毒物质测定无机含磷化合物》(GBZ/T 160.30-2004);噪声强度测定主要依据《工作场所物理因素测量第8 部分:噪声》(GBZ/T 19.8-2007)进行测量。职业接触限值的要求。

谷物粉尘检测结果:对装船机司机、巡检员、现场员、理货员岗位进行了谷物粉尘的检测,装船机司机岗位TWA(时间加权平均浓度)为0.3 ~ 0.5 mg/m3,超限倍数检测结果为1.0 ~ 1.5;巡检员岗位TWA 为2.4 ~2.8 mg/m3,超限倍数检测结果为1.0 ~ 1.9;现场员岗位TWA 为0.5 ~ 0.8 mg/m3,超限倍数检测结果为1.3 ~1.9;理货员岗位TWA 为3.1 ~ 3.5 mg/m3,超限倍数检

测结果为1.1 ~ 1.3,各岗位谷物粉尘检测结果均符合PC-TWA(4 mg/m3) 及超限倍数2 的职业接触限值要求。

噪声检测结果:对装船机司机、巡检员、现场员岗位进行了噪声的检测,装船机司机处噪声检测结果为80.0 ~ 83.0 d(A);巡检员、现场员处噪声检测结果经计算等效连续A 声级分别为83.0 ~ 84.6 dB(A)、78.0 ~78.2 dB (A),各岗位检测结果均符合职业接触限值85.0 dB(A)的要求。

2.4 职业病危害因素控制效果评价与分析

2.4.1 总体布局与设备布局

该项目厂区分为5 个功能分区:码头作业区,中转区,公路/铁路卸车区,办公区,预留仓储区。粮食输送机的布置连接了整个工艺过程;工作塔内安装有空压机、计量秤等设备,真空清扫设备布置在室外立筒仓东侧,码头平台布置了2 台装船机,各作业区设有车间休息室。该项目生产区与生活区分开布置,能满足生产使用需要,符合《工业企业设计卫生标准》(GBZ 1-2002)要求。

2.4.2 职业病危害防护措施

1)防尘措施该项目基本选用密闭的工艺设备,固定式水平输送设备基本为密闭型,各设备间的工艺联系采用密封连接,设有机械通风、排尘系统。卸粮坑、工作塔11 层和9 层、计量塔设有布袋式除尘器,1 号转接塔设有脉冲袋式除尘器,2 号转接塔设有插入式除尘器,转接地沟设置布袋式除尘器。工作塔外设有真

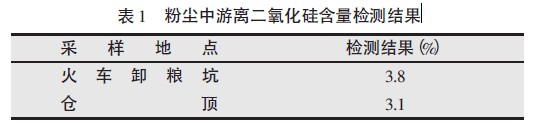

2.3.3 检测结果与分析见表1

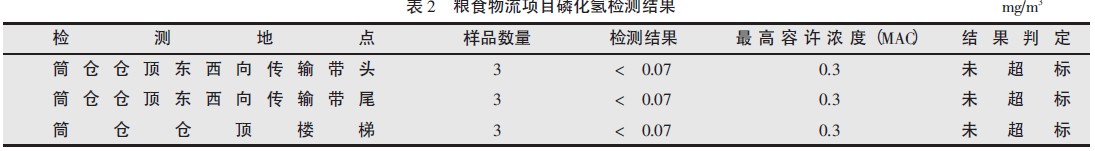

磷化氢检测结果:筒仓仓顶磷化氢检测结果符合空清扫系统,封闭构筑物内采用真空清扫负压吸取的方法清扫粉尘。码头地面进行定期洒水,清扫采用洒水车先洒水后清扫。根据粉尘检测结果可以认为,目前采取的机械通风、除尘措施能够将车间内粉尘浓度控制在职业接触限值以下。

2) 防毒措施该项目在满足生产工艺要求前提下,基本选用密闭的工艺设备,并设有机械通风系统。仓顶设有轴流风机,筒仓内粮食熏蒸采用密闭环流熏蒸,控制装置自动测定磷化氢浓度,待浓度降低至0.03 mg/m3 后外排,可以减少磷化氢急性中毒的发生。

3)防噪声措施该项目机电设备均选用低噪声、震动小的设备。真空清扫设备单独设置在工作塔外,以降低工人接触噪声的强度。

2.4.3 建筑卫生与辅助用室

该项目供热接自己建采暖供热网,由已建锅炉房供暖, 中控室及休息室冬季室内温度能达到18 ℃的要求。工业场地内建筑物一般采用自然通风,筒仓仓顶设有轴流风机,采用机械通风和空气自然流入补充方式进行通风。工作场所采用自然光源及人工照明相结合。办公楼白天采用自然光,夜晚采用普通日光灯及白炽灯照明;产生粉尘等职业病危害因素的场所采用粉尘防爆灯、防水防尘灯等照明,同时设有事故照明和航空障碍照明。建筑物结构采用钢筋混凝土框架结构。该项目辅助用室设有办公室、主控室、休息室、值班室,办公室和工作塔内设有卫生间,浴室、食堂依托原有设施。辅助卫生用室的数量,基本可满足工人需要。

2.4.4 个人使用的职业病防护用品根据生产工人的需要,用人单位按规定定期发放防护服、鞋、手套、安全帽等,接尘工人佩戴防尘口罩、防尘眼镜等。制定了监督检查管理制度,教育督促员工自觉、正确使用个人职业病防护用品。还应为工人发放防噪耳塞、耳罩等个人防护用品。

2.4.5 职业卫生管理

该公司将职业卫生管理职能设置在安全管理部,并根据职业卫生管理制度,制定了职业病防治计划及实施方案,定期对员工进行职业卫生培训。按要求进行职业病危害因素监测,组织职业性健康检查并建立职业健康监护档案。该公司制定了职业病危害事故应急救援预案,对应急组织机构、职责、报告制度和联络制度、应急培训演习等内容进行了详细部署。现场调查时,存在职业病危害因素的岗位没有设置相应的警示标识。上述管理措施基本符合《中华人民共和国职业病防治法》的相关要求。

3 结论

3.1 评价结论

某公司粮食现代物流项目生产过程中主要职业病危害因素有谷物粉尘、磷化氢、噪声等。该项目总体布局综合考虑了总体规划、环保、绿化和职业卫生要求;工艺流程及生产工艺设备布局较为合理,劳动组织和劳动制度基本合理;卫生辅助用室设置基本能满足生产和生活需要;建筑卫生学要求的采暖、采光、照明等基本符合职业卫生要求;职业卫生管理及应急救援措施已按国家有关规定运行。不足之处有:存在职业病危害因素的岗位没有设置相应的警示标识。应急救援设施不足,没有与具有一定医疗水平的医院签订合同来应对事故。

3.2 建议

3.2.1 应急救援

企业应在易发磷化氢泄漏的工作面设置检测报警器,配备防毒面具、吸氧装置等营救设备,当发生泄漏时组织人员进行抢救和处理。与具有一定医疗水平的医院建立卫生医疗关系,签订合同或协议,以应对出现的事故。

3.2.2 职业卫生管理

该公司粮食熏蒸操作采用外委,建议企业与外委公司签订合同书。健全职业卫生管理制度,督促作业工人正确、及时佩戴个人使用的有效职业病防护用品[1],同时对已选用的职业病危害防护设施、采光照明设施进行经常性维护、检修,定期检测其性能和效果,确保其处于正常使用状态。应按照《工作场所职业病危害警示标识》(GBZ 158-2003)的有关规定,尽快设置完善存在职业病危害因素岗位的警示标识。